近日,2024年辽宁黄海实验室轴承论坛在大连理工大学成功举办,该论坛由辽宁黄海实验室、瓦房店市科技局、大连理工大学、大连工业大学、金风科技、瓦房店轴承集团等单位联合举办,会议共邀请了来自高等院校、研究机构以及风电企业的专家学者共同参与。金风科技测试方向专业总工程师杨炯明博士受邀参会并作《风力发电机组轴承测试试验分享》报告。

轴承作为核心基础零部件,其发展水平体现了一个国家在先进基础工艺、关键基础材料和产业技术基础的综合实力,是国民经济和国防安全重大装备的基础保障。对于风电行业来说,轴承是风电机组的“主心骨”,风电轴承的质量决定着风电机组的可靠性。近年来,我国风电行业轴承创新技术应用加速,但“轴承失效”仍是影响风电机组稳定运行的主要因素之一。“轴承失效”指的是风电轴承出现滚动接触疲劳、腐蚀、电蚀以及断裂等失效模式,从而影响机组的稳定运行,造成停机、过载等安全问题。而产生以上问题的原因颇为复杂,主要来源于复杂气候环境;复杂地形、风参造成的主轴承的载荷超限;预紧力不足、过大或尺寸链偏差;涡激振动产生的极端冲击载荷等数十种因素的综合影响,这就大大增加了轴承失效的问题溯源难度。

杨炯明介绍,由于影响因素繁杂,再加上机组已经投入运行后,风电轴承的检修维护需要停机,将机组从高空拆卸进行地面检修,运维成本高、工程量大。因此“先污染,后治理”的模式,显然不利于风电行业的可持续发展,而要从根源上解决以上问题,仍需加强实验验证体系的建设。在实验验证体系的建设方面,汽车产业就相对完善,它广泛应用的全域验证体系涵盖了包括设计、仿真、原型车制作、实车测试乃至市场反馈和故障召回等流程。杨炯明表示,“汽车的全域验证精细化程度非常高,小到一本操作手册上的一句话,都要进行验证。这看起来是增加了验证成本,实际上形成标准化之后,将大大加速产业化进程,当今汽车行业的产能爆发就有着全域验证的支撑。”

全域验证的实现,需要对产品诞生的全流程进行完整把控。杨炯明表示,轴承实验验证体系建设应该“化整为零”。轴承常见的环境剖面应力模型覆盖生产制造、气候环境、运行使用等场景的上千个条件因素。杨炯明表示,企业可以充分利用大模型技术,对以上模型形成数据库并进行拆解分析,识别出高不确定度的风险点,制定风险规避措施及验证措施;构建高逼真度的多综合应力验证环境,实现“消除不可测”、“可测更精准”;开展基于仿真模型的仿测一致性验证,并与鲁棒性试验相结合,形成适用于风电轴承领域的全域验证体系,践行高质量发展战略,将“中国智造”品牌做大做强,为全球客户提供全生命周期更具质量保障的优质产品。

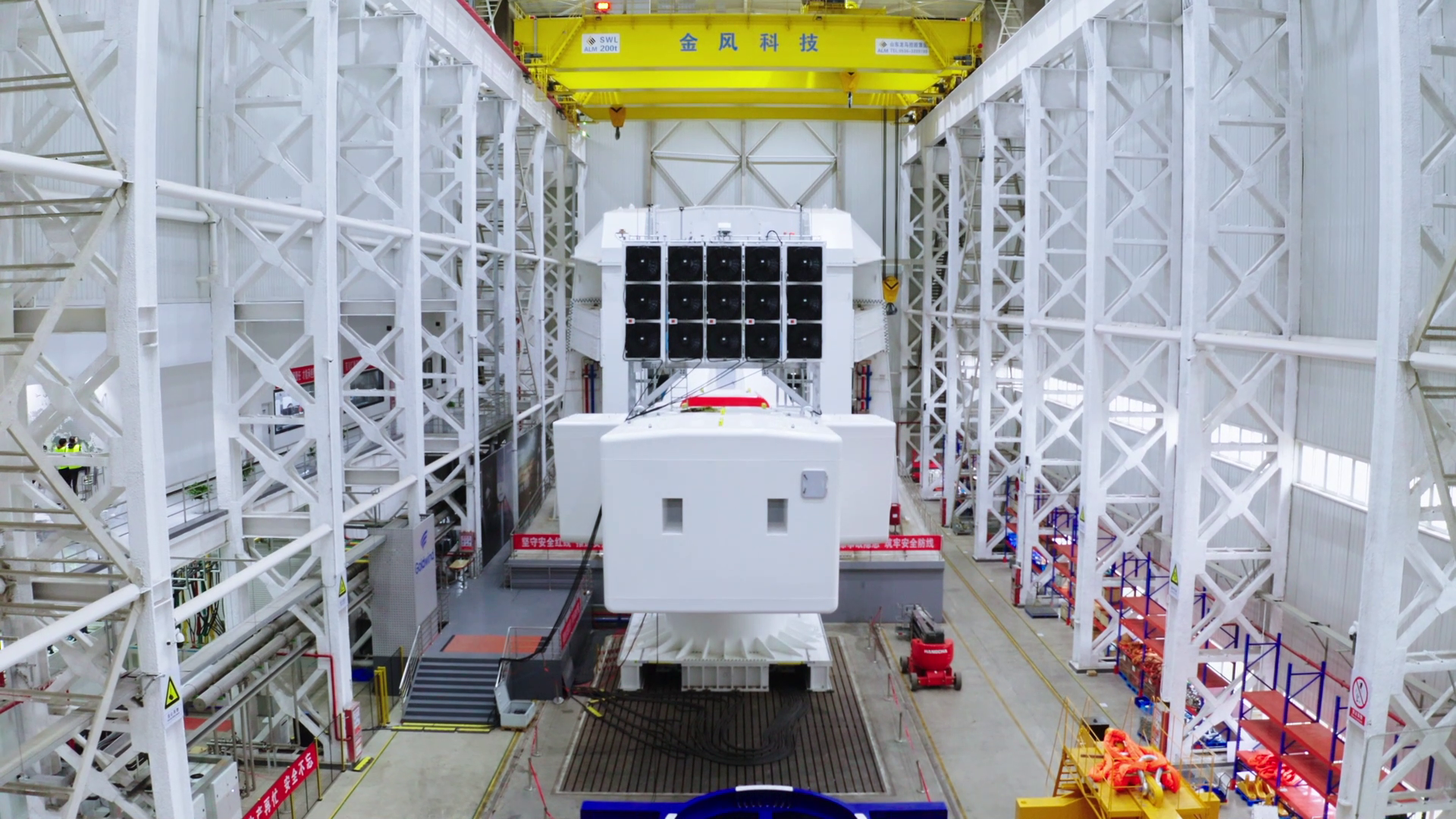

该体系的优势在于,由于场景拆分足够详细,问题溯源也就足够精准,在运行数据积累到一定程度后,即可以形成专项辨识、模块化管理,大大减少问题辨识、处理的时间精力成本,助力轴承方面的质量、运维工作“快刀斩乱麻”。“而且,只要没有颠覆性的工艺等变化,已经定位的验证点,就无需在新产品上重复验证,这样能够降低实验成本,缩短实验周期,实现更高效的验证。”杨炯明表示。“快刀”还需“好钢”磨,建设全域验证体系,需要大量的前期积累。自成立以来,金风科技始终坚持推进实验验证体系建设,早在2008年,金风就建立了国内首个1.5MW传动实验台,经过多年发展,现已建设16MW六自由度传动实验台、大兆瓦四自由度主轴承实验台等国际领先的实验平台,建成了零部件级、系统总成级、数字孪生、整机级、场网级五位一体实验验证体系。

其中,大兆瓦四自由度主轴承实验台可实现多自由度加载试验,模拟主轴承现场可实现启停工况、Idling工况、极限工况和急停工况的试验,通过高加速寿命试验快速验证主轴承及轴系的设计准确度及失效模式,最大可完成20MW级别主轴及轴系的寿命验证。

在推进自主创新的同时,金风积极投身国产化轴承建设,已与多家国内轴承厂商合作开发产品,并完成多台次主轴承的寿命可靠性验证,成功打破了国外主轴承设计“一言堂”的被动局面。主导主轴承试验技术规范,偏航、变桨轴承试验技术规范等中国能源行业标准,推进行业标准化建设,助力行业发展。成熟稳定的技术、高可靠的轴承产品,是实现风电行业高质量发展的基础。金风科技将一如既往地坚持“风电长跑理念”,充分发挥自身优势,进一步谋求创新突破,积累成功经验,与行业伙伴携手,推动中国风电早日实现全域验证体系建设目标,实现风电产业的跨越式发展。

发表评论 取消回复